El cristal de plomo puede contener hasta un 33 % de óxido de plomo; sin embargo, cuanto más óxido de plomo contiene, más habilidad se necesita para dar forma al vidrio fundido. Es por eso que muchos fabricantes de cristal de plomo optan por menos plomo.

La arena silícea sin aditivos se convierte en vidrio a una temperatura de 2300 °C. Si le agrega carbonato de sodio (soda), baja la temperatura requerida a 1500 °C.

El vidrio fundido se puede verter en un molde y enfriar en él. Este método se remonta a la época de los antiguos egipcios y hoy en día muchas lentes se moldean de esta manera. Se puede recoger una gran cantidad de vidrio fundido al final de un tubo hueco. Mientras se gira el tubo, se sopla. Luego, el vidrio es moldeado por el aire que sopla en el tubo, por la fuerza de la gravedad que tira del vidrio fundido y por cualquier herramienta que el soplador use para trabajar el vidrio fundido. El vidrio fundido también se puede verter en un baño de estaño fundido, sirviendo el estaño como soporte, y soplar con nitrógeno para darle forma y suavizarlo. El vidrio fabricado con este método se llama vidrio flotado. Las ventanas de vidrio se fabrican con este método desde la década de 1950.

La temperatura exacta para el recocido puede variar entre 400 °C y 550 °C, según la composición exacta del vidrio. El grado de enfriamiento del vidrio también puede variar; en general, las piezas de vidrio más grandes deben enfriarse más lentamente que las piezas más pequeñas. Asegúrese de investigar bien la teoría del recocido antes de comenzar. Un proceso relacionado es el templado, en el que el vidrio, moldeado y pulido, se coloca en un horno calentado a por lo menos 600 grados centígrados. Luego se enfría rápidamente ("apagado") con fuertes corrientes de aire a alta presión. El vidrio recocido se rompe a una presión de 400 kgf/cm² (kilogramo-fuerza por centímetro cuadrado), mientras que el vidrio templado no se rompe en pedazos pequeños hasta una presión de 700 kgf/cm², y generalmente solo a 1700 kgf/cm².

Guantes de horno o manoplas para uso profesional un casco de soldadura Un delantal resistente Ropa resistente al calor y resistente a las llamas

Asegúrese de que la manguera esté segura y no se mueva; si se sale mientras derrite el vaso, acérquese a la parrilla nocuando esta muy caliente. Pruebe la construcción de la manguera encendiendo la aspiradora. Una manguera bien ajustada soplará directamente en la ventilación.

Carbón de madera dura (o "bloques sueltos") se queman más rápido y con mayor temperatura que las briquetas de carbón. Así que estas son una mejor opción, si están disponibles.

Si aún no puede alcanzar temperaturas lo suficientemente altas, experimente reemplazando la tapa mientras sopla aire a través de la ventilación.

llevar siempreprecauciones alrededor de fuentes de calor extremo. Nunca intente hacer vidrio cuando haya niños o mascotas cerca.

Hacer vidrio

Contenido

La fabricación de vidrio es una técnica antigua, se han encontrado evidencias arqueológicas que datan del 2500 a.C. Donde antes era un arte raro y valioso, la producción de vidrio se ha convertido en una industria común. Los productos de vidrio se utilizan tanto comercialmente como en el hogar en forma de frascos, fibra de refuerzo, lentes y objetos de arte decorativo. Los materiales utilizados varían mucho, pero la técnica común para su fabricación es siempre la misma y se describe a continuación.

Pasos

Método 1 de 2: usar un horno de fusión o un horno de vidrio

1. Cuida la sílice. La arena de silicio, también llamada arena de cuarzo, es el ingrediente principal en la fabricación de vidrio. El vidrio sin contaminación por hierro tiene demanda de piezas de vidrio transparente porque el hierro, cuando está en él, hace que el vidrio se vea verdoso.

- Use una máscara facial cuando trabaje con arena de silicona molida extremadamente fina. Puede irritar la garganta y los pulmones si se inhala.

- La arena de silicona está disponible a través de tiendas en línea. Es relativamente barato: las cantidades pequeñas no deberían costar más de $ 18. Si desea iniciarse en el negocio, hay mayoristas especializados que pueden ofrecerle tarifas competitivas en pedidos grandes, a veces menos de 85 € por tonelada.

- Si no es posible encontrar arena de silicona que esté lo suficientemente libre de contaminación de hierro, puede contrarrestar el efecto de decoloración con pequeñas cantidades de dióxido de manganeso. Para un efecto deliberadamente verdoso, puedes mantener la plancha en él!

2. Agregue carbonato de sodio y óxido de calcio a la arena. El carbonato de sodio (coloquialmente llamado soda) reduce la temperatura necesaria para fabricar vidrio comercial. Pero permite que la humedad atraviese el vidrio y, por lo tanto, se le agrega óxido de calcio para negar este efecto nuevamente. También se pueden agregar óxidos de magnesio y/o aluminio para hacer que el vidrio sea más duradero. En general, estos aditivos constituyen no más del 26 al 30% de la mezcla de vidrio.

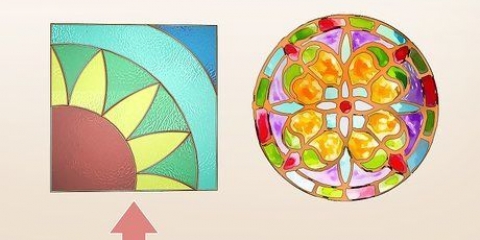

3. Dependiendo del propósito previsto del vidrio, agregue otros productos químicos. La adición más común a la cristalería decorativa es el óxido de plomo. Esto proporciona el brillo en el cristal, además de la suavidad que facilita el corte y, finalmente, reduce el punto de fusión. Las lentes pueden contener óxido de lantano por sus propiedades reflectantes, mientras que el hierro permite que el vidrio absorba el calor.

4. Ahora agregue los productos químicos para producir el color deseado en el vidrio, si lo desea. Como ya se mencionó anteriormente, la presencia de contaminación de hierro en la arena de silicio da un color verdoso, por lo que se agrega óxido de hierro para realzar el tinte verdoso, al igual que el óxido de cobre. Los compuestos de azufre dan un tinte amarillento, pardusco, ámbar o incluso negruzco, dependiendo de la cantidad de carbono o hierro que se agregue a la mezcla.

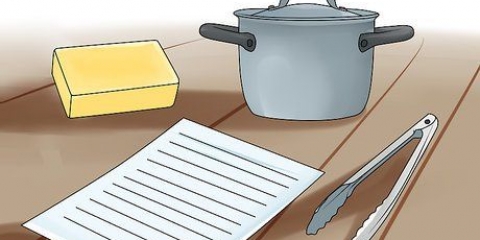

5. Coloque esta mezcla en un buen crisol o recipiente resistente al calor. El crisol debe ser capaz de soportar las temperaturas extremadamente altas creadas en el horno de vidrio; dependiendo de sus adiciones, su mezcla de vidrio puede derretirse a una temperatura entre 1.500 y 2.500 °C. Su crisol también debe ser fácil de agarrar con ganchos y palos de metal.

6. Deje que la mezcla se derrita en un líquido. El vidrio de sílice comercial se funde en un horno de fusión alimentado por gas; la cristalería especial también se puede fabricar con un fusor eléctrico, un horno de fusión en recipiente o un horno de fusión de vidrio.

7. Homogeneizar el vidrio fundido y eliminar las burbujas. Esto se logra revolviendo hasta que tenga una consistencia uniforme y luego agregando químicos como sulfato de sodio, cloruro de sodio u óxido de antimonio.

8. Dar forma al vidrio fundido. El vidrio se puede moldear de varias maneras:

9. Enfriar el vaso lentamente en un horno de vidrio. Este proceso se denomina recocido y elimina cualquier punto de tensión que se haya formado en el vidrio durante el enfriamiento. El vidrio que no ha sido recocido es claramente más débil. Cuando se completa este proceso, el vidrio se puede recubrir, laminar o tratar de otra manera con el objetivo de hacerlo más resistente y duradero.

Método 2 de 2: usar una parrilla de carbón

1. Haga un horno improvisado con una parrilla de barbacoa de carbón. Este método utiliza el calor generado por un gran fuego de carbón para derretir arena de sílice en vidrio. Los materiales son relativamente baratos y comunes; en teoría, solo debe conducir un poco hasta una tienda de bricolaje para obtener todo lo que necesita para hacer vidrio usted mismo. Use una parrilla de barbacoa de carbón grande: los modelos semicirculares de tamaño estándar funcionarán bien. Obtenga la barbacoa más gruesa y resistente disponible. La mayoría de las barbacoas de carbón tienen un respiradero en la parte inferior; ábralo.

- Incluso con las temperaturas extremadamente altas que se pueden alcanzar con este método, puede ser difícil derretir arena de sílice en una barbacoa. Antes de comenzar, agregue una pequeña cantidad (alrededor de un tercio a un cuarto de la cantidad de arena) de soda, óxido de calcio (cal viva) y/o bórax a su arena. Estas adiciones reducen la temperatura de fusión de su arena.

- Si va a soplar vidrio, tenga listo un tubo de metal largo y hueco. Si va a verterlo en un molde, asegúrese de que su molde esté listo con anticipación. Asegúrese de tener un molde que pueda soportar el calor del vidrio fundido; el grafito funcionará bien.

2. Sé consciente de los peligros de este método. Con este método llevarás una barbacoa convencional más allá de sus límites de temperatura normales, tan caliente que incluso es posible que la barbacoa misma se derrita. Este método puede lesiones graves o incluso la muerte Porque si se hace sin pensar. Por favor haz esto con cuidado. Tenga una gran cantidad de tierra o arena, o un extintor de alta temperatura listo para extinguir el fuego si es necesario.

3. Tome todas las precauciones posibles para protegerse a sí mismo y a sus pertenencias del calor intenso. Realice este método al aire libre sobre una superficie de concreto, con mucho espacio a su alrededor. No utilice equipos irremplazables. Mantén una buena distancia de la barbacoa mientras se calienta el vaso. Asegúrese de usar la mayor cantidad de equipo de protección posible, que incluye:

4. Busque una aspiradora con una manguera de aspiración larga. Doble la manguera para que sople directamente en el orificio de ventilación en la parte inferior, sin tocar la parrilla. Use cinta adhesiva u otros medios para esto. Por ejemplo, podría conectar la manguera a una de las patas de la barbacoa. Mantenga la aspiradora lo más lejos posible de la barbacoa.

5. Cubre el interior de tu barbacoa con carbón. Use más carbón de lo que normalmente usaría para asar carne. Los intentos exitosos se han logrado llenando la barbacoa casi hasta el borde con carbón. Coloque una olla o crisol de hierro forjado con su arena en el centro de la barbacoa, rodeada de carbón.

6. Enciende el carbón. Verifique el empaque para ver si su carbón se puede encender de inmediato o si primero necesita líquido de encendido. Deje que las llamas se propaguen uniformemente.

7. Espera a que el carbón se caliente. Cuando el carbón se vuelve gris y adquiere un brillo anaranjado, está listo. Ahora ya puedes sentir el calor cuando estás cerca de la barbacoa.

8. Encienda la aspiradora para soplar aire en el carbón. El carbón alimentado con aire desde abajo puede calentarse mucho (hasta 1100 °C).) Tenga cuidado: pueden desarrollarse llamas grandes.

9. Cuando su vidrio se haya derretido, use herramientas de metal con mucho cuidado para sacarlo y darle forma. Debido a la baja temperatura del método de barbacoa, el vidrio fundido puede ser más rígido y más difícil de trabajar que el vidrio de un horno de vidrio. Módelo con un tubo, un molde o con otras herramientas como lo haría normalmente.

Consejos

- También puede usar ciertos tipos de arena de playa en lugar de arena de sílice pura, aunque el vidrio que haga con ella puede ser opaco, descolorido o de menor calidad. Use la arena más blanca, fina y uniforme disponible.

- Si su arena o sus aditivos están molidos gruesos, tritúrelos con un mortero y una maja, o con un molinillo mecánico. Las partículas molidas más finas se derriten más rápido.

- Los pedazos triturados de vidrio viejo se pueden agregar a la arena antes de derretirlos, para reutilizarlos en vidrio nuevo. El vaso viejo, o "vidrio reciclado," primero debe revisarse en busca de impurezas que puedan debilitar el nuevo vidrio que haga con él; busque burbujas.

- Al triturar vidrio, use una máscara facial para evitar inhalarlo accidentalmente.

Advertencias

- Intentar apagar incendios extremadamente calientes con agua puede empeorarlos mucho. Por ejemplo, un fuego que arde a 2000 °C es lo suficientemente caliente como para dividir el agua (H2O) en sus dos elementos, oxígeno e hidrógeno, liberando una enorme cantidad de calor. Con fuegos extremadamente calientes, es mejor tener a mano un cubo grande de tierra o arena.

- Los extintores de clase D contienen cloruro de sodio (sal de mesa) y se utilizan para extinguir incendios de metales.

Artículos de primera necesidad

- Sílice, arena de sílice (dióxido de silicio)

- Carbonato de sodio (soda)

- Óxido de calcio (cal viva)

- Otros óxidos y sales (por ejemplo, óxido de magnesio, óxido de aluminio, óxido de hierro, sales de sodio o calcio opcionales)

- Óxido de plomo (opcional)

- Crisol resistente al calor, molde o tubo hueco

- Horno de vidrio o horno de fusión

Artículos sobre el tema. "Hacer vidrio"

Оцените, пожалуйста статью

Popular